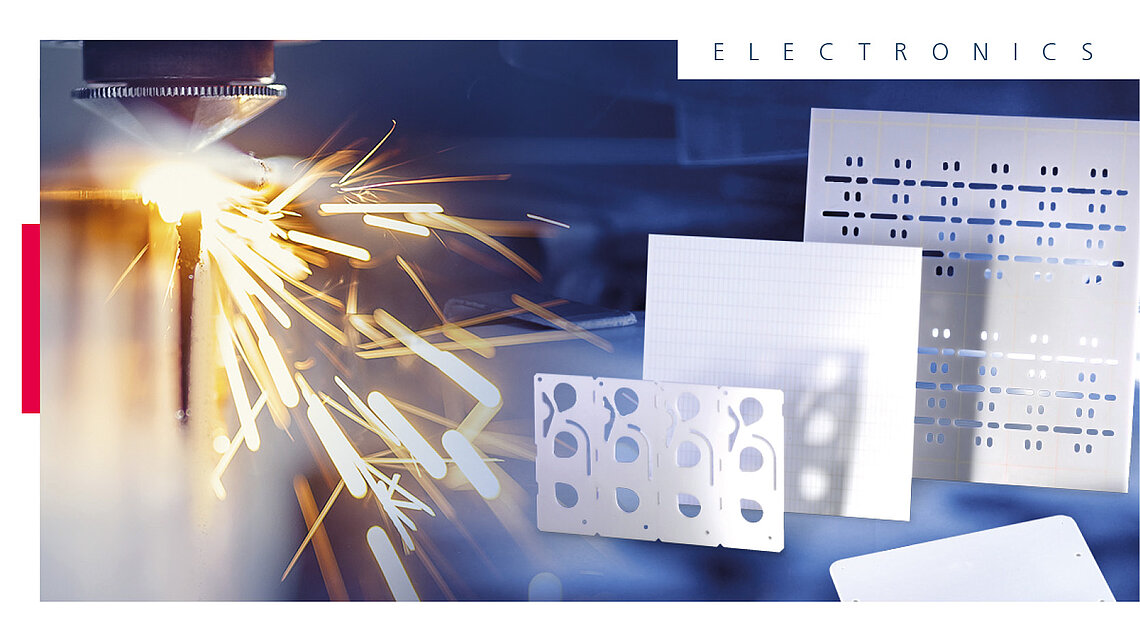

Faserlasern keramischer Substrate für höchste Qualitätsansprüche

Immer auf dem neusten Stand der Technik – dass wir diesem Credo treu bleiben, beweisen wir mit weltweit über 100 Laserköpfen, die in der Produktion bereit stehen und es ermöglichen, schnell und flexibel auf Kundenwünsche zu reagieren. Selbst kleinste Konturen mit höchster Genauigkeit können problemlos hergestellt werden – von der Einzelanfertigung bis hin zur Massenproduktion.

Egal ob E-Mobilität, Smartphones oder Wearables – elektrische Bauteile wie Chip-Resistoren oder Schaltungsträger müssen immer kleiner werden und das bei höheren Leistungsdichten. Für die Technische Keramik, die in vielen Anwendungen zum Einsatz kommt, wie in Leiterplatten oder für Isolierteile, bedeutet das, dass auch sie diesen neuen Anforderungen gerecht werden muss. Das erfordert hohe Flexibiltät und Genauigkeit in der Produktion sowie höchste Qualität des Endprodukts.

Um in keramische Substrate kleinste Borungen, Sacklöcher oder Bruchkanten einzubringen werden üblicherweise CO2 Laser eingesetzt. Dabei wird das Material durch Erhitzen, Aufschmelzen und Verdampfen abgetragen. Diese Bearbeitungsform ist genau, wirtschaftlich und behält ihre Präzision auch bei zahlreichen Wiederholungen bei. Jedoch kann es an den Randbereichen zu einem partiellen Aufschmelzen kommen was zu einem Verglasen des Materials führt. So werden beipielsweise Durchführungen teilweise oder vollständig verstopft. Die durch CO2 Laser erzeugte Konturgrößen sind für Produkte, die im Zuge der Miniaturisierung immer kleiner werden, teilweise nicht fein genug.

Alternative Laserverfahren unerlässlich

Die Lösung ist das Faserlasern. Anders als beim CO2 Laser ist der Strahlfokus deutlich kleiner und die Strahlqualität signifikant höher. Diese hohe Strahlintensität im Fokus ermöglicht eine zuverlässige Einbringung benötigter Strukturen bei zugleich absoluter Präzision. Dank der zuverlässigen Lenkung des Strahls bleibt die Spotgröße gleich, wodurch sich im Ergebnis deutlich schärferen Konturen erzeugen lassen. Beispielsweise können so die Kegel der Sacklöcher auf diese Art und Weise um mehr als 50 Prozent verkleinert werden und auch die Laserspurbreite halbiert sich.

3D Lasern

Mit dieser neuartigen Technik lassen sich besonders gut komplexe 3D Strukturen herstellen. Egal ob es sich um Dreiecke, Vielecke oder komplexe Polygonformen handelt. Kavitäten jeder Art lassen sich erzeugen und ermöglichen es auch komplizierte Bauteile zu fertigen. Selbst feinste Kavitäten stellen kein Problem dar. Besonders in der Serienfertigung zeigen sich die Vorteile, wenn dünne Wandstärken von kaum 120 µm gefordert sind.

Gelaserte Substrate jetzt auch online selbst konfigurieren

Um besonders schnell und flexibel auf Kundenwünsche reagieren zu können, gibt es seit Anfang Juni den CeramCreator. Mit Hilfe des Selbst-Konfigurations-Tools kann man in wenigen selbsterklärenden und intuitiven Schritten zum maßgeschneiderten Produkt gelangen. Unter anderem steht das gesamte Produktportfolio der Substrate (Masterplates) und gelaserte Substrate online zur Verfügung. Das Besondere: Produktspezifikationen und -anforderungen im Bereich der Substrate können anhand einer hochgeladenen CAD-Datei angegeben werden. CeramCreator erstellt auf dieser Basis ein 3D-Modell und überprüft automatisch auf die technische und geometrische Machbarkeit. Zusätzlich können anhand einer 3D-Visualisierung mögliche Probleme im Anforderungsprofil gemeinsam mit dem Kunden gelöst werden. Diese Prozessautomatisierung senkt Durchlaufzeiten, wodurch Zeit- und Kosteneinsparungen entstehen.

Entdecken Sie unser kostenfreies Info-Paper zu den neuen Laserbearbeitungsstrategien von keramischen Substraten.

Weitere Hintergründe zum CeramCreator finden Sie auf unserer Homepage.