Composite à matrice métallique (MMC)

Le champ d'application des composants en métal léger hautement sollicités, principalement en aluminium, mais aussi en magnésium ou en titane, ne cesse de s'élargir. L'utilisation de métaux légers dans la construction automobile est motivée par la réduction du poids et, par conséquent, de la consommation de carburant et des émissions polluantes. Dans le domaine de la mobilité électrique, la réduction du poids permet également d'augmenter l'autonomie, tandis que les matériaux résistent à des contraintes mécaniques plus élevées et contribuent ainsi à la longévité.

Les constructions en métal léger atteignent leurs limites lorsqu'elles sont soumises à des contraintes tribologiques, mécaniques ou thermiques élevées. La solution réside dans le renforcement ciblé des composants légers aux endroits soumis à des contraintes maximales. Ces matériaux composites à base de métal et de céramique, appelés composites à matrice métallique (ou Metal-Matrix-Composite, MMC), sont constitués d'un métal (matrice) renforcé par des particules de céramique dure.

Les composites à matrice métallique combinent les avantages des deux matériaux : d'une part, la légèreté et la bonne formabilité (ductilité/plasticité) du métal et, d'autre part, les performances élevées et la résistance à l'usure de la céramique.

CeramTec fournit la base essentielle à cet effet : des préformes céramiques de haute précision, qui sont intégrées dans le moulage sous pression et y forment les structures CMC renforcées localement.

Les dernières innovations permettent de réduire considérablement les coûts de production et d'usinage liés aux MMC. En tant que leader mondial dans le domaine de la céramique technique, CeramTec a développé un procédé permettant de fabriquer des composants MMC légers de manière efficace, économique et dans le respect des normes de qualité les plus strictes, et ce en grande série.

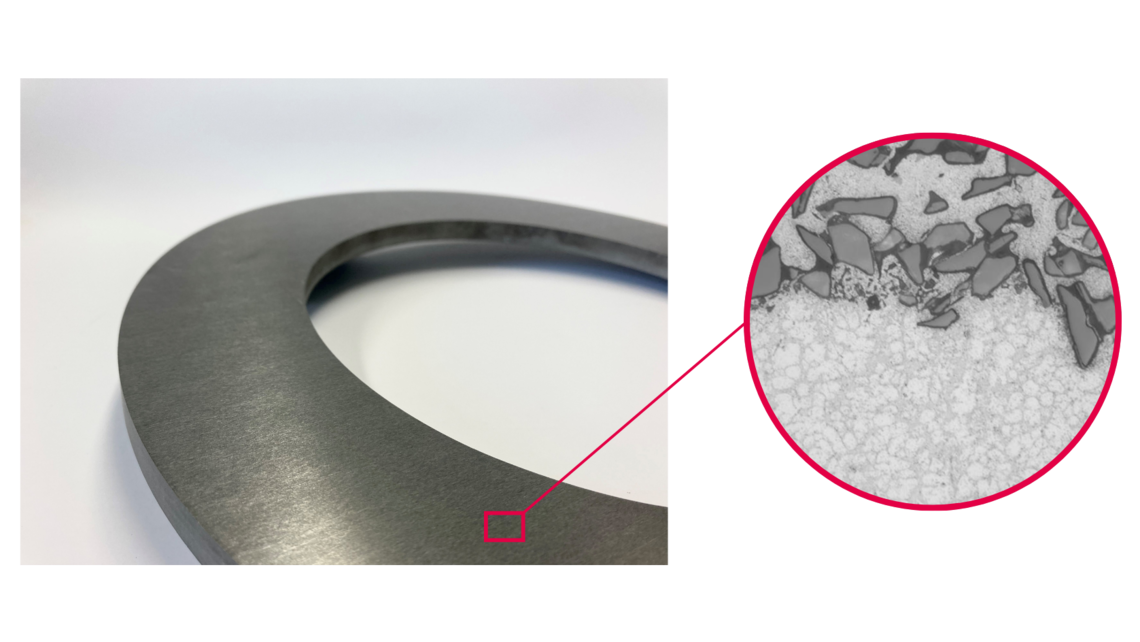

Les préformes céramiques hautement poreuses de CeramTec sont infiltrées par le métal en fusion pendant le moulage sous pression du composant MMC. Il en résulte une transition continue entre les zones renforcées par le métal et celles renforcées par la céramique. Notre technologie de préformes ouvre la voie à une multitude de nouvelles applications.

Technologie des préformes

Les préformes MMC de CeramTec sont adaptées aux besoins de nos clients et peuvent être utilisées avec des alliages d'aluminium standard.

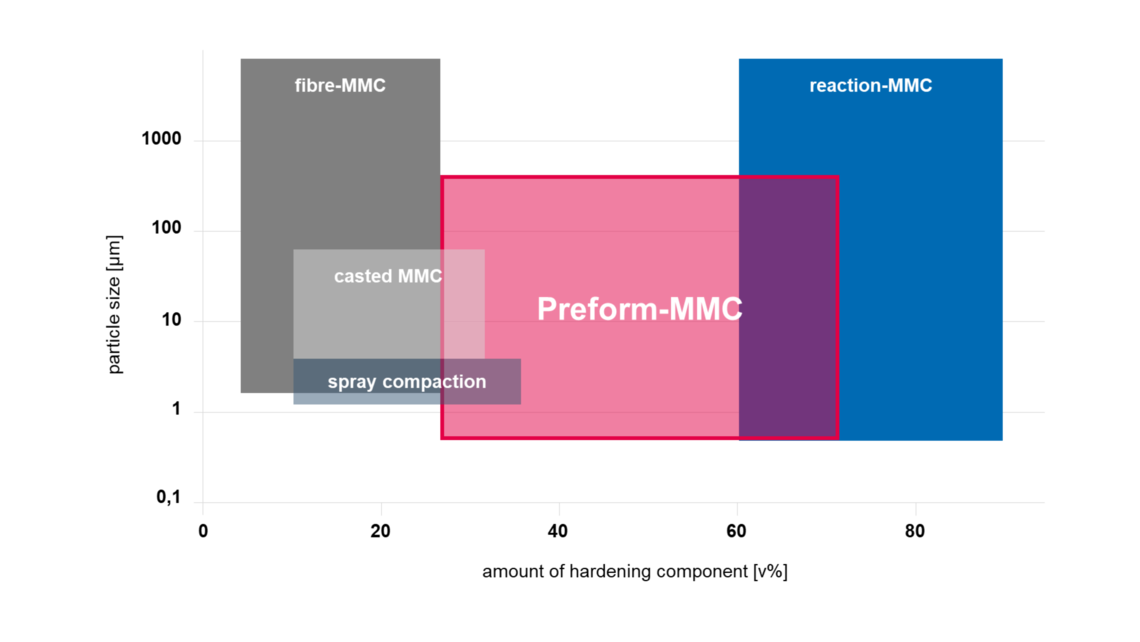

CeramTec propose une teneur en céramique comprise entre 35 et 70 %, la taille des grains et des pores pouvant être ajustée de manière identique. Pour les produits haute performance, un additif de dureté supplémentaire peut être utilisé afin d'améliorer encore les propriétés. Ce procédé de fabrication permet d'obtenir des géométries variées et complexes.

Un élément central de notre procédé est le moulage sous pression, qui est non seulement indispensable pour l'infiltration et notre procédé, mais qui permet également de fabriquer efficacement de grandes quantités.

Notre concept de préforme, combiné à notre savoir-faire en matière d'outillage, offre une amélioration des performances et une réduction des coûts d'exploitation globaux. Notre gamme de préformes comprend un large éventail de matériaux standard en céramiques oxydées et non oxydées.

Préformes en carbure de silicium et oxyde d'aluminium

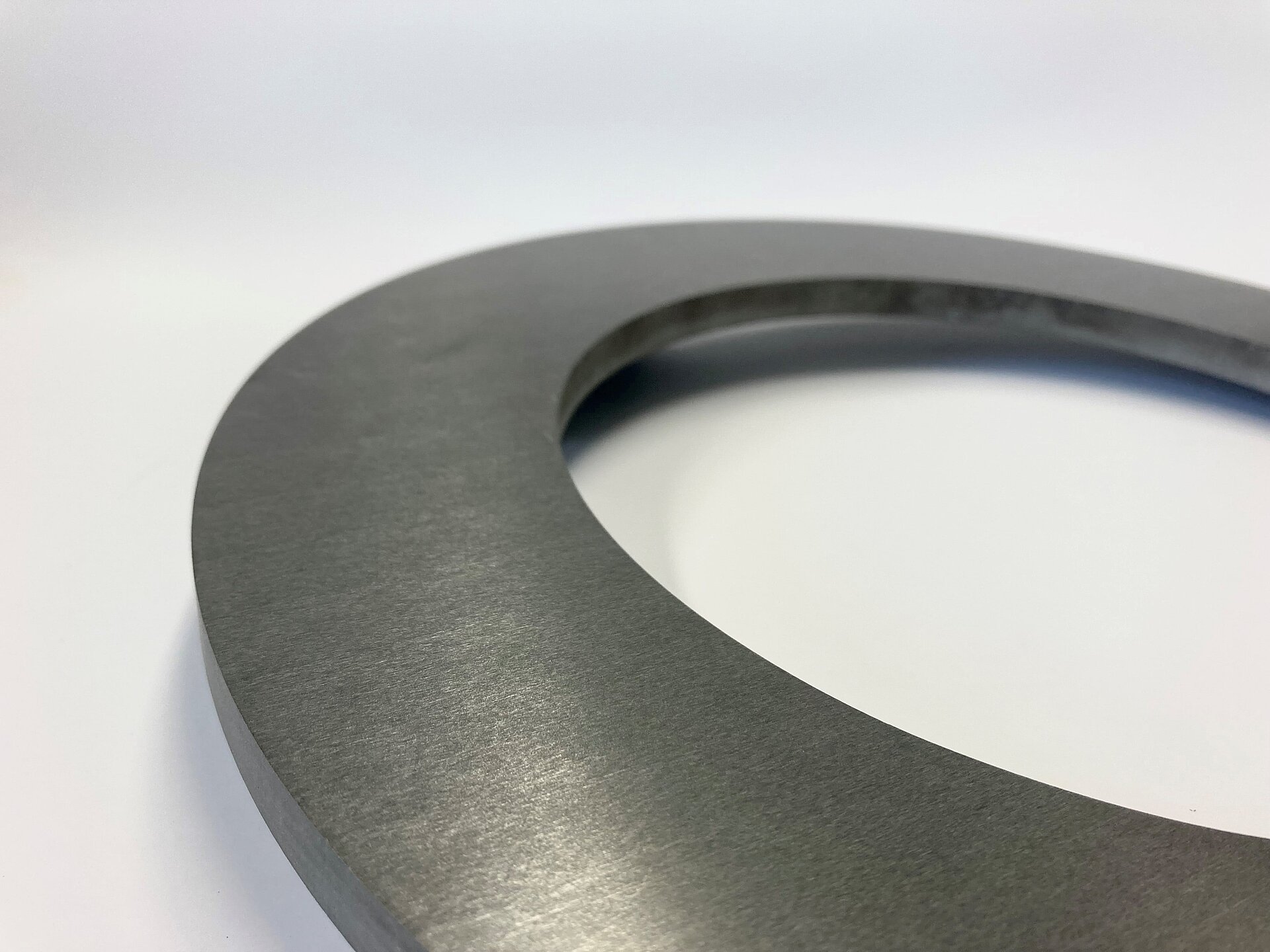

Préformes en carbure de silicium (SiC)

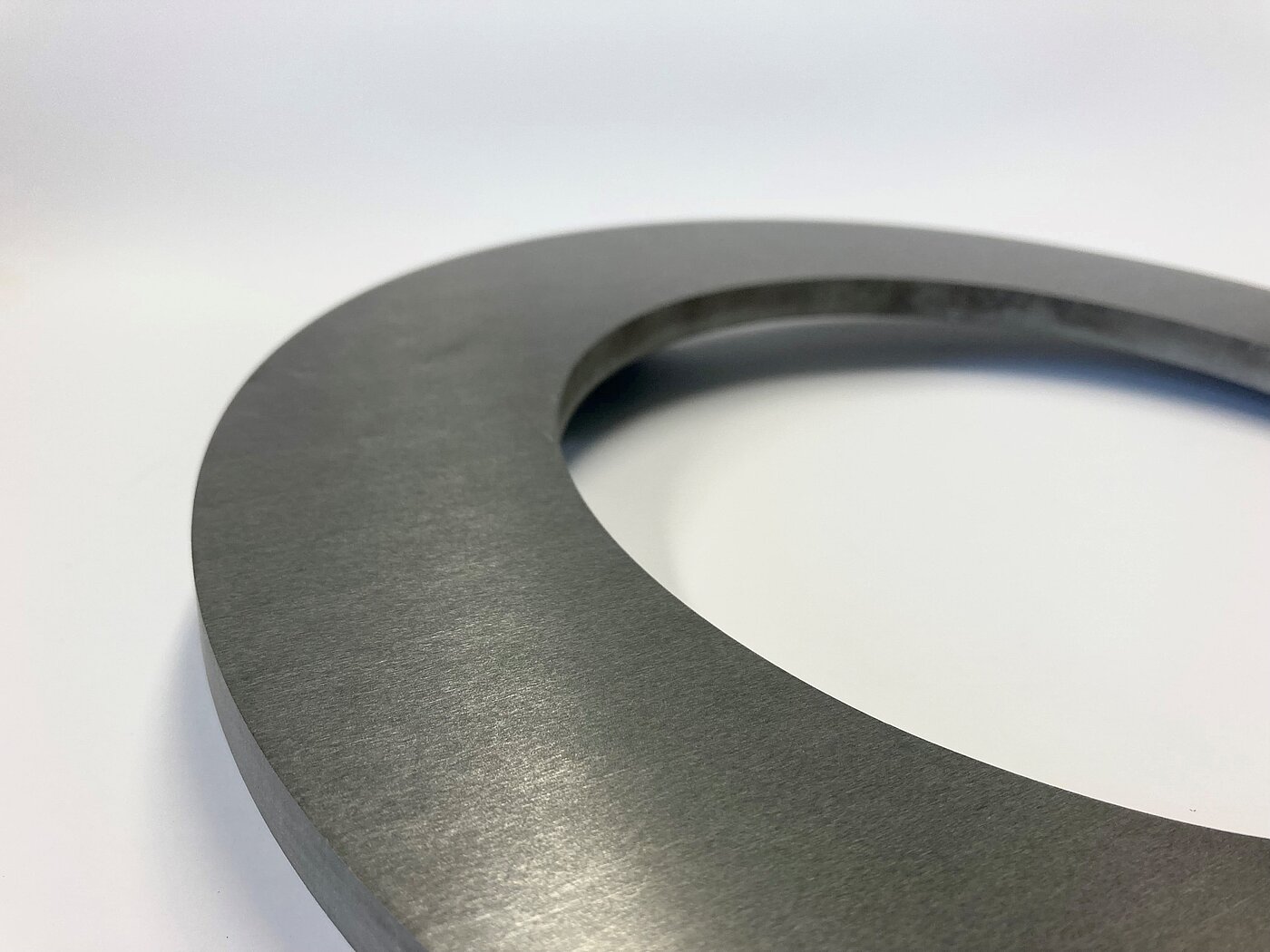

Une préforme en SiC est parfaitement adaptée à l'optimisation tribologique. L'utilisation d'une préforme en SiC offre une conductivité thermique plus élevée et une meilleure résistance à l'abrasion. Les disques de frein sont un exemple de composants MMC en carbure de silicium. Grâce à leur meilleure résistance à l'abrasion, les disques de frein MMC génèrent moins d'émissions de poussière de frein, ont une durée de vie nettement plus longue et un poids réduit d'environ 50 % par rapport aux disques traditionnels en fonte grise.

Préformes en oxyde d'aluminium (Al2O3)

Pour les applications impliquant des composants mécaniques soumis à de fortes contraintes, un MMC fabriqué à partir d'une préforme en oxyde d'aluminium constitue un excellent choix. Ce matériau présente une résistance à la flexion élevée, un module d'élasticité accru et une bonne résistance à la rupture.

Les sous-châssis renforcés dans les structures automobiles ou les supports de rotor dans les moteurs électriques sont des exemples de composants MMC renforcés à l'oxyde d'aluminium. Le renforcement localisé à l'aide de MMC à base d'oxyde d'aluminium permet de réduire le poids et l'encombrement tout en augmentant considérablement la rigidité et la durée de vie des composants. Il en résulte des constructions plus légères, plus compactes et plus résistantes, ce qui constitue un avantage décisif pour les applications modernes dans le domaine de la mobilité électrique et de la construction automobile.

Mobilité électrique

Un domaine d'application typique des préformes en oxyde d'aluminium dans le domaine de la mobilité électrique est le renforcement local de composants de boîtiers et de structures, par exemple dans les boîtiers de batterie ou les supports de moteur. L'ajout ciblé de zones renforcées par de la céramique permet de stabiliser mécaniquement les zones soumises à de fortes contraintes sans augmenter le poids total.

Le MMC augmente le module d'élasticité et la résistance du composant, ce qui permet d'une part d'économiser du matériau et d'autre part de réduire le poids total. Il en résulte une construction plus efficace et plus légère, qui répond aux exigences croissantes en matière de performances et d'efficacité énergétique des moteurs électriques.

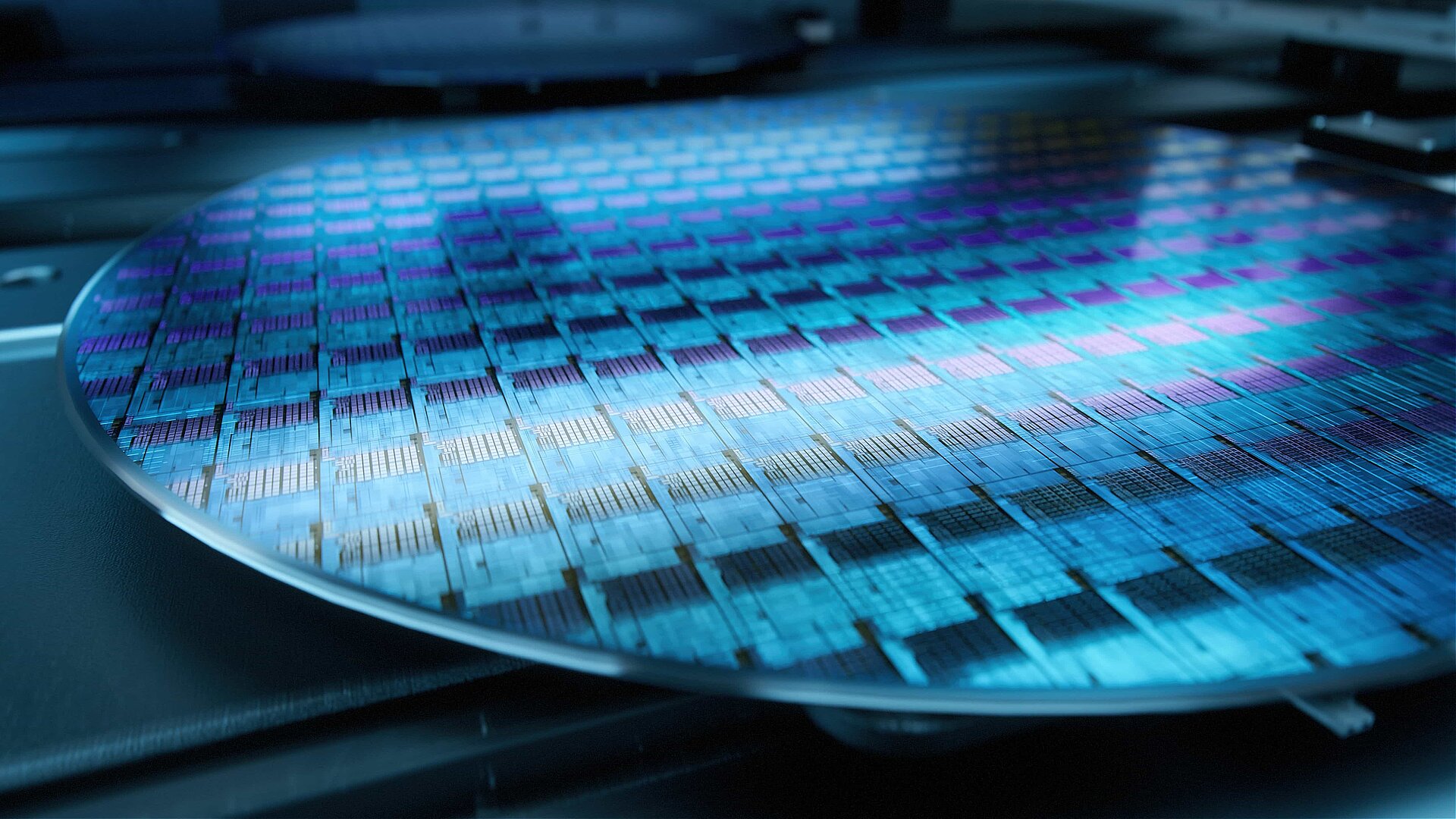

Applications semi-conductrices

Dans l'industrie des semi-conducteurs, la précision des composants est cruciale. Les préformes MMC en oxyde d'aluminium se caractérisent par un coefficient de dilatation thermique très proche de celui du matériau environnant.

Cela minimise les contraintes thermiques pendant la fabrication et le fonctionnement, telles qu'elles se produiraient avec des ponts de palier en fonte grise standard. Il en résulte des composants plus stables, avec une meilleure stabilité dimensionnelle et une durée de vie plus longue, ce qui est particulièrement important pour les applications de haute précision soumises à des contraintes thermiques.