Dans les véhicules modernes, les composants en céramique jouent de plus en plus un rôle clé dans les systèmes dynamiques. Partout où des composants se déplacent, transmettent des forces, subissent des variations de température et/ou sont exposés à des influences électriques, les matériaux conventionnels atteignent leurs limites.

CeramTec développe des solutions céramiques avancées répondant précisément à ces exigences – allant des bagues isolantes fortement sollicitées thermiquement pour les applications de freinage jusqu’aux composants de roulement et de guidage de haute précision. Nos céramiques garantissent une stabilité accrue, des performances constantes, une charge thermique réduite et une durée de vie prolongée dans les composants dynamiques et critiques pour la sécurité des véhicules.

Les céramiques techniques se caractérisent par une faible conductivité thermique et une grande résistance aux hautes températures. Dans les systèmes dynamiques, cela réduit les transferts de chaleur indésirables vers les composants adjacents et garantit des conditions de fonctionnement stables et sûres – aussi bien dans les applications de freinage fortement sollicitées thermiquement que dans les systèmes rotatifs exposés à des variations de température. Il en résulte une fiabilité fonctionnelle préservée même sous des cycles de charge répétés et à des températures de fonctionnement élevées.

Les matériaux céramiques présentent une densité nettement inférieure à celle de nombreuses alternatives métalliques. Dans les composants mobiles et rotatifs, cela se traduit par une réduction de la masse et des forces d’inertie. Il en résulte une meilleure réactivité des systèmes dynamiques, une efficacité énergétique accrue et un impact positif sur la durée de vie ainsi que sur les performances – en particulier dans les applications véhiculaires hautement dynamiques.

Les céramiques conservent leur géométrie précise même sous des températures et des pressions élevées, tandis que les métaux peuvent se dilater et éventuellement se déformer plastiquement lorsqu’ils sont exposés à la chaleur. Les céramiques permettent ainsi des ajustements précis, une transmission uniforme des forces et un fonctionnement à faible usure des composants sur de longues durées de vie.

Les matériaux céramiques sont résistants à la corrosion et conservent leurs propriétés même dans des environnements exigeants. Cela garantit la fiabilité fonctionnelle à long terme des composants en mouvement. En d’autres termes : pas de corrosion, pas de grippage, pas de perte de fonction – et donc une sécurité accrue.

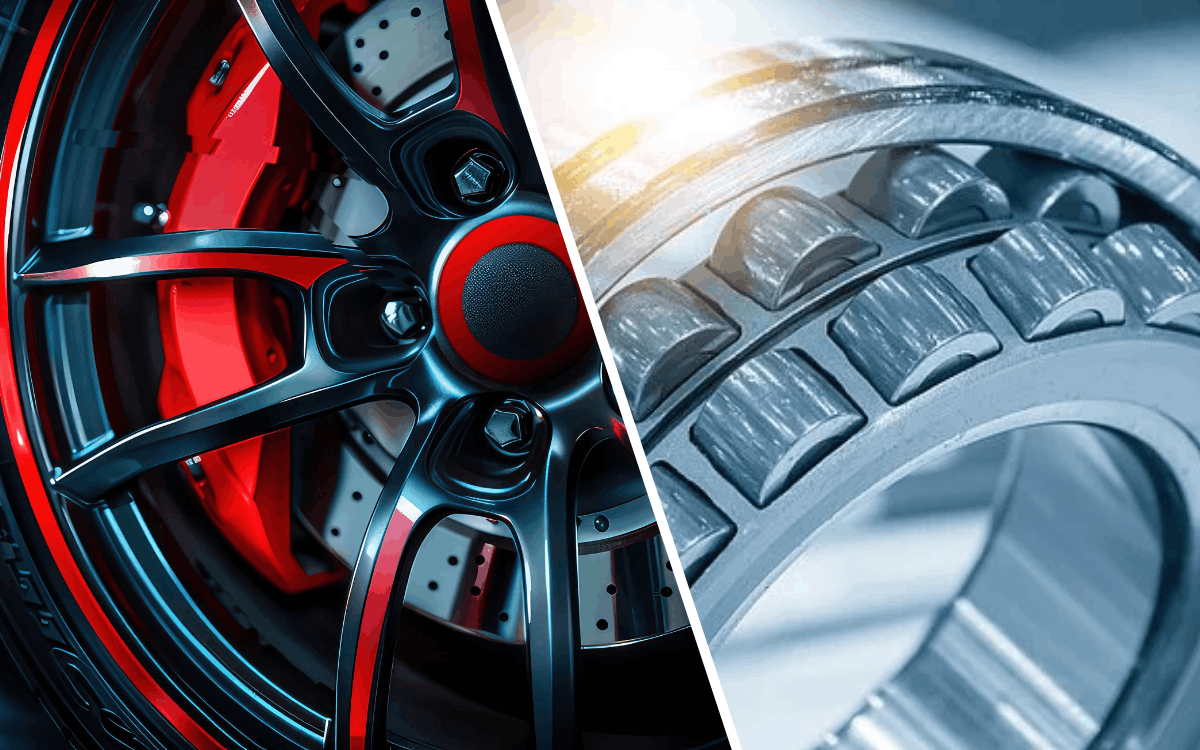

Le piston de frein est l’élément mobile central à l’intérieur de l’étrier de frein. Il transmet directement la pression hydraulique du liquide de frein à la plaquette – et donc au disque de frein. Ce faisant, il est exposé à des sollicitations thermiques et mécaniques extrêmes :

- Chaleur intense due au frottement entre le disque de frein et la surface de la plaquette

- Pics de pression liés aux processus de freinage

- Contraintes chimiques provenant du liquide de frein, de l’eau et du sel de voirie

Un piston de frein doit résister durablement à ces sollicitations — sans se déformer ni transmettre la chaleur plus loin. Les bagues isolantes en céramique sont placées directement dans la zone mobile du système de freinage. À chaque opération de freinage, elles transmettent la pression, limitent le transfert thermique et garantissent la stabilité géométrique de l’ensemble — même sous des cycles de charge extrêmes.

C’est précisément là que les avantages des bagues isolantes en céramique entre le piston de frein et la plaquette entrent en jeu, en particulier lorsqu’elles sont fabriquées à partir de matériaux haute performance tels que l’oxyde de zirconium (ZrO₂). Comparées aux solutions métalliques, elles réduisent efficacement la conduction thermique vers le liquide de frein, préviennent les pertes de fonction lors de freinages répétés à forte sollicitation et contribuent à maintenir des performances de freinage constantes tout au long de la durée de vie du composant.

Oxyde de zirconium (ZrO₂)

L’oxyde de zirconium (ZrO₂) est le matériau céramique privilégié pour les bagues isolantes dans les systèmes de freinage, car il est spécialement conçu pour les applications où de fortes charges thermiques, une pression mécanique et des cycles de charge dynamiques se produisent simultanément.

Il est idéal pour les véhicules routiers performants et haut de gamme, les véhicules utilitaires en fonctionnement continu, les véhicules électriques axés sur l’efficacité, ainsi que pour les applications soumises à de fortes sollicitations thermiques.

- Très haute résistance aux températures – fonctionnalité fiable même sous une chaleur extrême

- Excellente isolation thermique – minimise le réchauffement du liquide de frein

- Résistance à la corrosion – pas de corrosion, pas de dégradation chimique

- Grande stabilité dimensionnelle – performances de freinage constantes même sous contrainte thermique

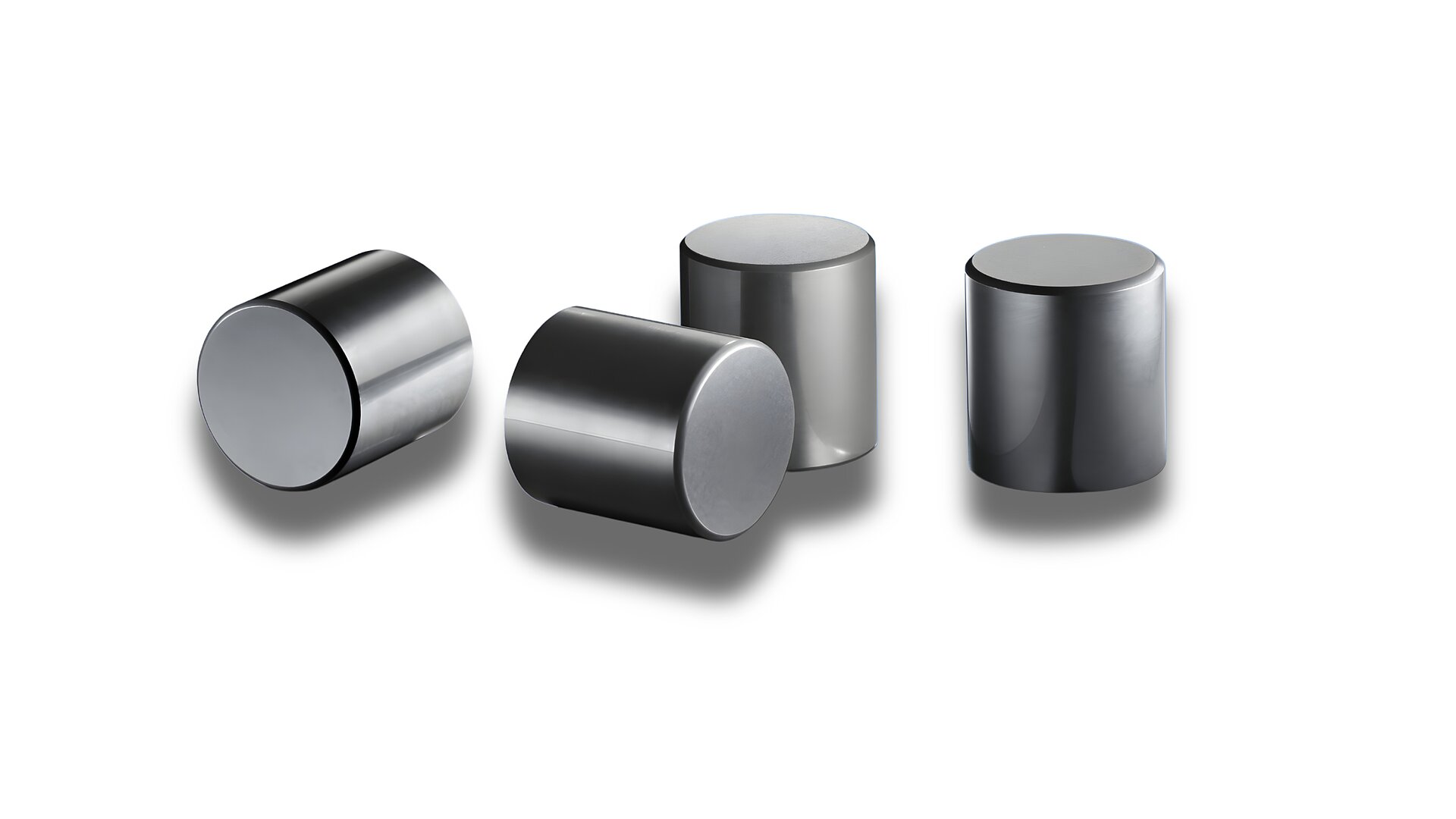

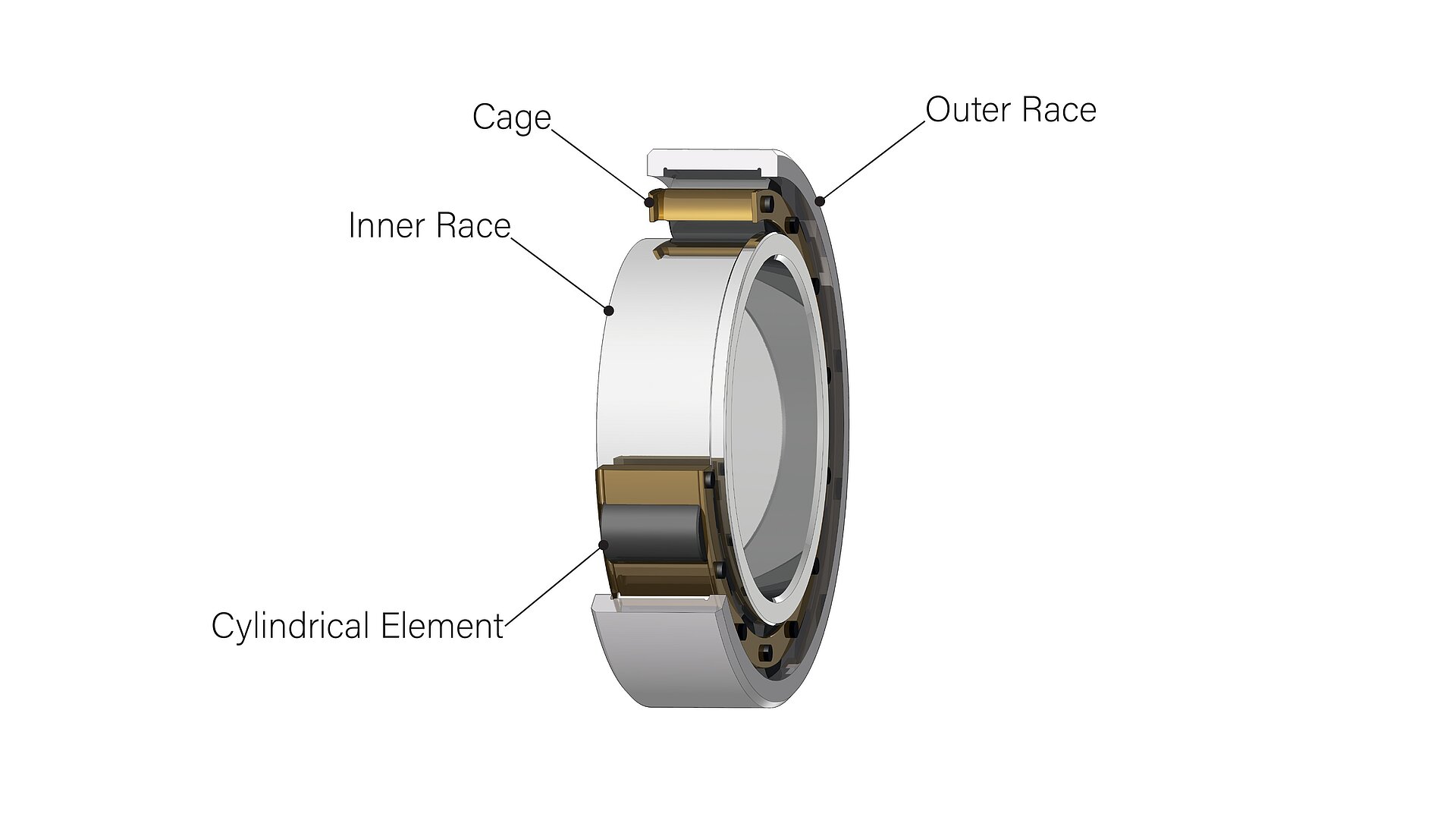

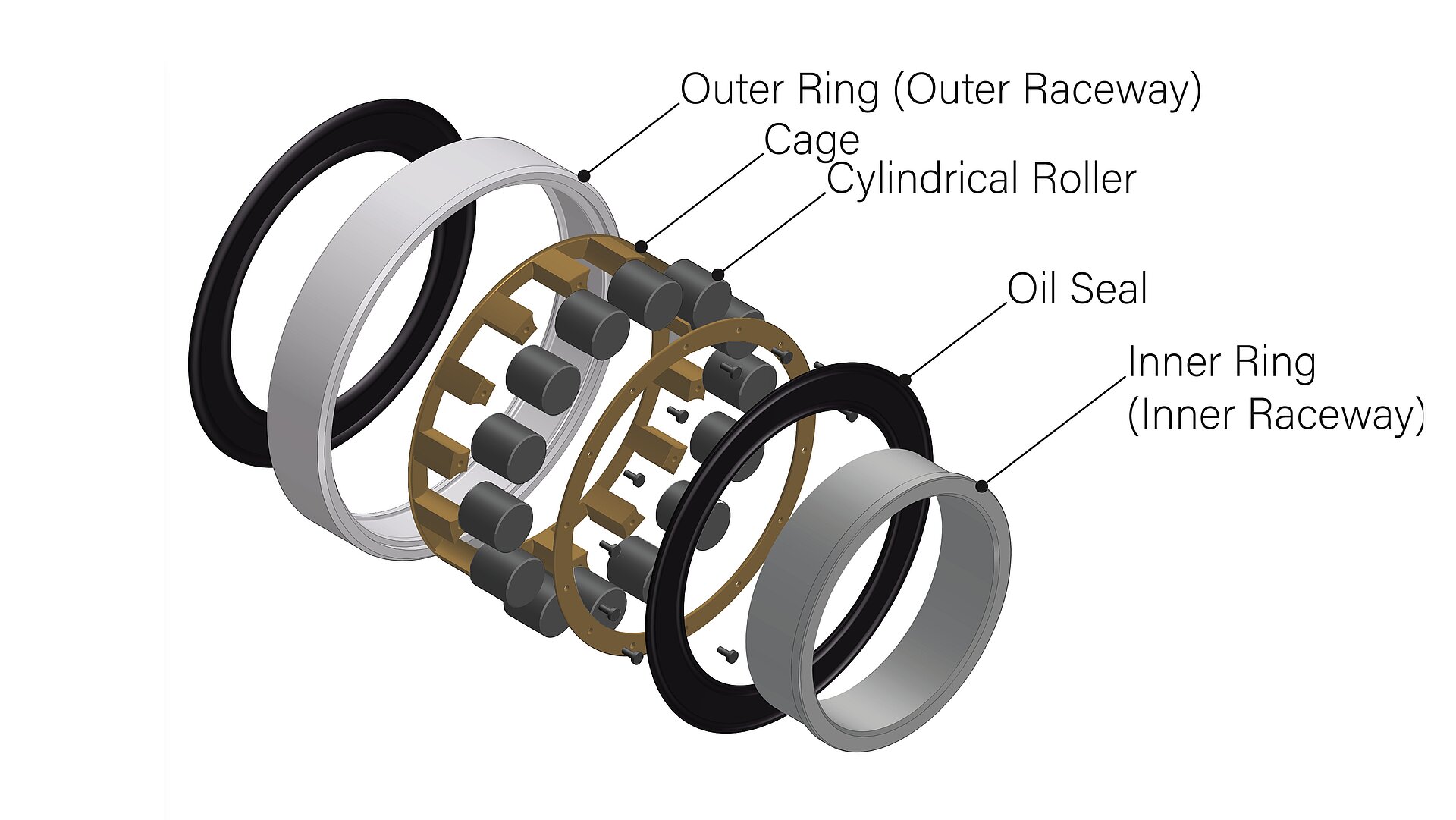

Nos rouleaux en céramique en nitrure de silicium (Si₃N₄ SL900) sont spécialement développés pour des applications de mobilité exigeantes et sont utilisés partout où les composants doivent résister de manière fiable à des vitesses élevées, à des variations de température, à des influences électriques ou à des milieux agressifs. Ils sont une partie intégrante des systèmes de roulement et de guidage et influencent directement l’efficacité, la durée de vie et la sécurité de fonctionnement. Ils associent faible poids, haute résistance à l’usure et longue durée de vie.

Grâce à leurs propriétés de fonctionnement d’urgence, ils protègent les composants adjacents même en cas d’interruptions de lubrification, tandis que leur stabilité dimensionnelle garantit des ajustements précis malgré les variations de température. Électriquement isolants et non magnétisables, ils peuvent être utilisés en toute sécurité dans des environnements électroniques sensibles.

Roulements hybrides vs. roulements en acier conventionnels

Les roulements hybrides en céramique avec rouleaux en nitrure de silicium SL900 remplacent de plus en plus les roulements en acier traditionnels, en particulier dans les environnements où les exigences en matière de durée de vie, de précision et de résistance à la corrosion sont élevées. Ils offrent une isolation électrique, empêchant ainsi le passage du courant à travers le roulement. En même temps, ils impressionnent par leur haute résistance à la corrosion dans des milieux humides ou agressifs.

Grâce à leur faible masse et à leur stabilité dimensionnelle, les roulements peuvent être intégrés facilement dans des conceptions existantes sans nécessiter de modifications de l’espace d’installation ou de la conception. Les applications bénéficient à long terme d’une usure réduite, d’une durée de vie prolongée et de performances stables, même dans des conditions de fonctionnement exigeantes.

Nitrure de silicium (Si₃N₄)

Le nitrure de silicium (Si₃N₄) est le matériau privilégié pour les rouleaux en céramique dans les systèmes rotatifs soumis à des vitesses élevées et à des charges variables. Sa faible densité réduit la masse en rotation, améliorant ainsi le comportement de fonctionnement et l’efficacité des systèmes de roulement et de guidage.

Il est idéal pour les roulements hybrides et haute performance, ainsi que pour ceux utilisés dans les moteurs électriques et les chaînes cinématiques électrifiées.

- Faible densité – réduit la masse en rotation et augmente l’efficacité

- Non magnétique et isolant électriquement – fonctionnement sûr dans les systèmes électroniques

- Stabilité de forme – faible dilatation thermique et module d’élasticité élevé garantissent des ajustements précis malgré les variations de température

- Robustesse mécanique – haute résistance à la compression et à la flexion avec une usure minimale